不锈钢夹子零件分析说明

零件形状及其一般要求

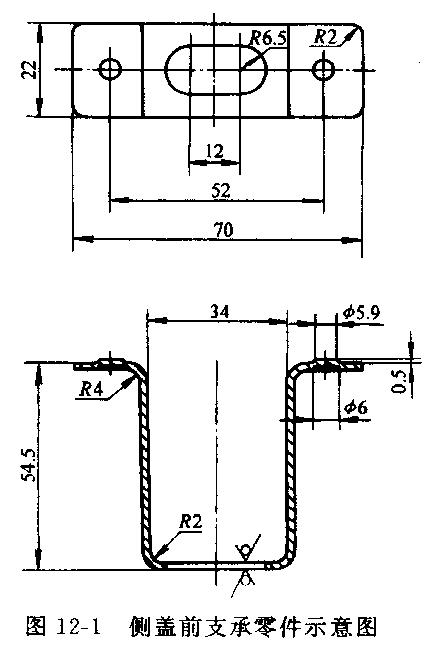

制件如图1-1所示,材料为不锈钢,材料厚度为0.5mm,制件尺寸精度按图纸要求,未注按IT12级,年产生产50万件。

金属夹子冲压图纸

工艺分析

1、零件工艺分析

本制件形状简单、尺寸、厚度适中,一般批量生产,属于普通冲压件,但在设计冷冲压模具时要注意以下几点:

2 制件的外形轮廓、结构都算简单,但是要考虑几个孔的加工

A、两个2的孔的位置要求,B、 由于要装配,C、 两孔必须有一定的同D、 轴度要求,E、 其值为0.15mm。

3 此制件的加工难点主要在孔2的中心距的定位。

4 由于几个孔的直径都较小,并且有一定的批量,在设计时要重视模具的材料和结构的选择,保证一定的模具寿命。

二、工艺方案的确定

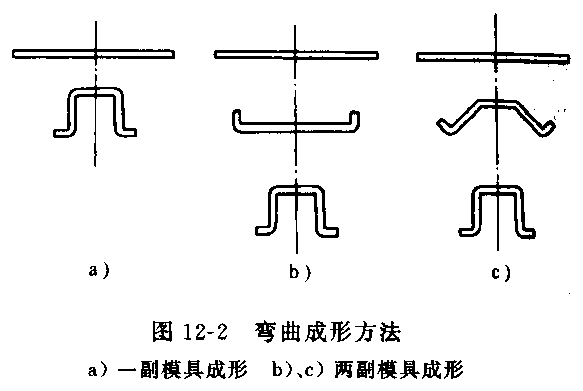

根据制件的工艺的分析,其基本工序有落料、冲孔、弯曲三种。按其先后顺序组合以及合理的加工方案有以下几种:

1、落料-冲孔-弯曲,单工序冲压。

2、落料-弯曲-冲孔,单工序冲压。

3、落料冲孔-弯曲压筋,复合冲压。

方案1)为单工序冲压模具。由于此制件有一定的生产批量,过多的工序,降低产品的精度,而且此方案生产效率底,不宜批量生产,故不宜采用此方案。

方案2)也为单工序冲压模具。它除有方案1的毛病外,还有孔的位置精度难以保证,在并且在弯曲时也缺少定位精度难保证,故不宜采用此方案。

方案3)复合冲压模具。由于制件的结构,材料的厚度较薄,冲孔与落料一次冲压完成。故最宜采用此方案

具体方案示意如下:

A、零件的排样方案图2-1

五金夹子排样设计

样方案图2-1

三、工艺参数的确定

毛坯尺寸的计算

l 外形尺寸的长度计算

零件相对弯曲半径为:

R/t=2/0.5=4>0.5

式中 R

口口RR弯曲半径;

T

口口RR料厚。

可见,制件属于圆角半径较大的弯曲件,应现求弯曲变形区的中性层曲率半径ρ。

由课本p145中性层位置计算公式

ρ=R+Xt

式中 X——由实验测定的应变中性层位移系数

由课本p145 表4-5查出X取0.42

所以:

ρ=R+Xt

=2+0.42×0.5

=2.21mm

圆角半径较大(R>0.5t)的弯曲件毛坯长度计算公式

L=∑L直+∑L弯

L弯=[(180-a)/180]*πρ

所以制件长度为如图2-2

L=LAB+LBC+LCD+LDE+LEF+LFG+LGH+LHI+LIJ+LJK+LKL

L=3+3.0342+8.54+14+1+1+1.8028+13+1.8028+1+2

L=50.1798

DE段属于工艺设置,目的是为了减少弯曲回弹,其半径很大,可看成是直线,所以DE段长度按直线计算。

外形轮廓宽度的计算 :

由于考考虑到板料的利用率和排样的方便,此制件由CAD生成的工艺尺寸为:外形轮廓宽度为L=53.74mm

排样尺寸的计算

搭边值的确定:

由课本上P46表3-14查得L>50的工件间a1的值为2.2*0.8=1.76

侧边a的值为2.5*0.8=2

条料宽度的计算

在设计模具是为了方便,采用无侧压装置送料方式条料宽度计算公式如下:

B=(D+2a +Z) 0-δ

式中 B——为条料宽度的基本尺寸;

D——为条料宽度方向零件轮廓的最大尺寸 a——侧面搭边

Z——导料板与最宽条料之间的间隙

δ——条料宽度的负向偏差

搭边距a如上所示

间隙δ、剪切公差Z查课本p47表3-17查得δ=0.5mm、Z=0.5mm

由上面公式计算得B=(53.74+2*2+0.5〉0-0.5=56.240-0.5mm